Europa soll durch den Grünen Deal bis 2050 der erste klimaneutrale Kontinent werden. Diese Vision unterstützt wienerberger etwa mit seinem Nachhaltigkeitsprogramm 2026 und mit Projekten für eine klimafitte Branche. Ein Beispiel ist das Projekt „GreenBricks“ am Produktionsstandort Uttendorf von wienerberger Österreich. Das Herzstück: Der weltweit erste industrielle Elektroofen für das Brennen von Hintermauerziegeln.

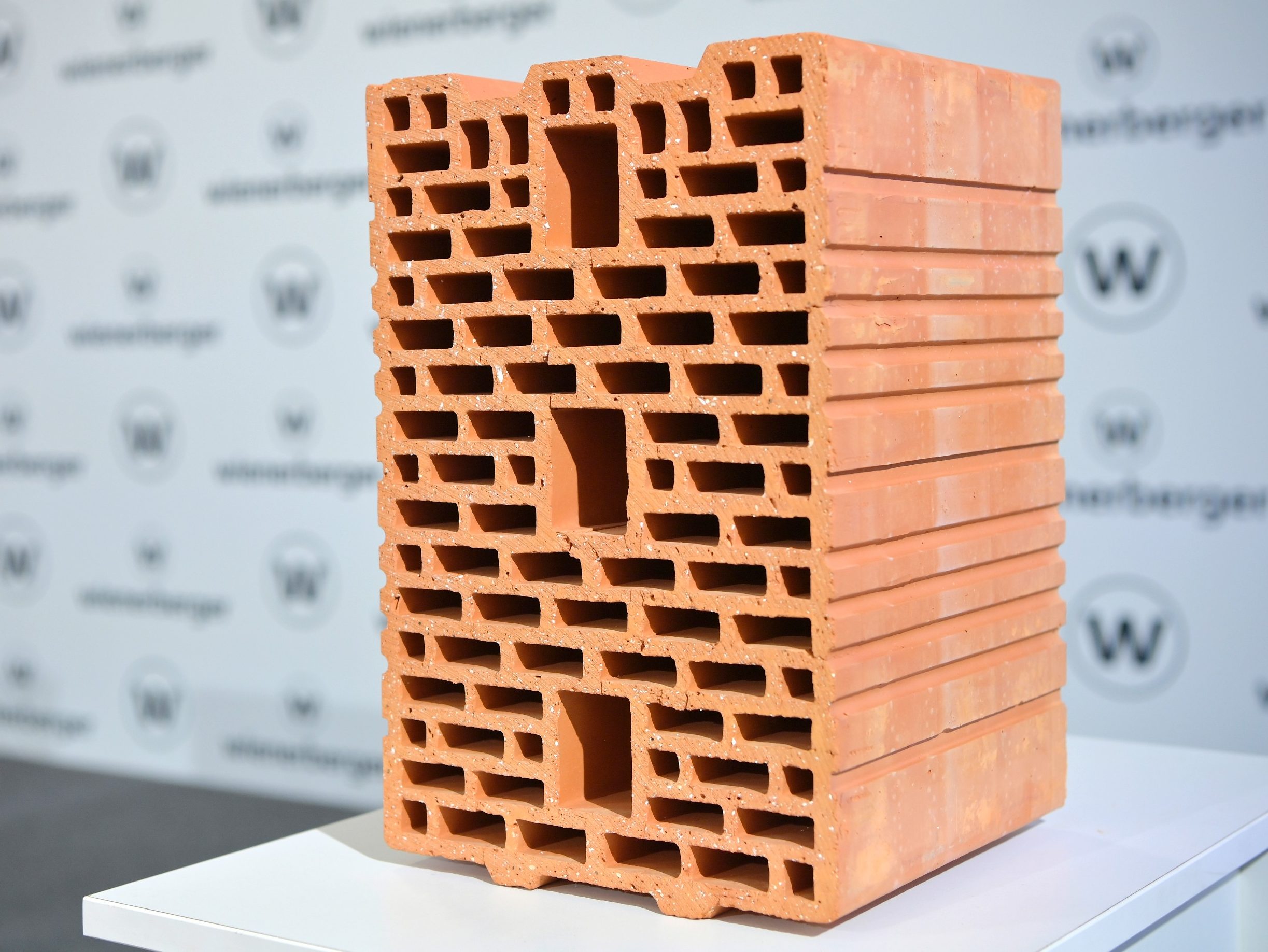

Verbesserte Tonmischung

Klimafreundlichere Sägespäne

Ein wesentlicher Teil sind verbesserte Tonmischungen: Zuschlagsstoffe wie Kohle oder Papierfasern weichen den klimafreundlicheren Sägespänen, die bei der lokalen Holzverarbeitung anfallen und im Werk aufbereitet werden.